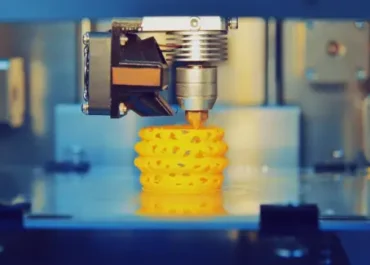

چاپ سهبعدی صنعتی (Additive Manufacturing) طی سالهای اخیر به یکی از فناوریهای کلیدی در تولید قطعات پیچیده در صنایع هوافضا، خودروسازی، تجهیزات پزشکی و قالبسازی تبدیل شده است. با این حال یکی از چالشهای اساسی در این فناوری، کنترل کیفیت پیوسته و جلوگیری از خطاهای لایهای است. ادغام اینترنت اشیا (IoT) با فرآیند چاپ سهبعدی، امکان پایش دقیق پارامترها، تحلیل دادهمحور و افزایش کیفیت خروجی را فراهم میکند.

چرا IoT برای کنترل کیفیت چاپ سهبعدی ضروری است؟

در چاپ سهبعدی کوچکترین خطا از تغییر دما تا نوسان سرعت اکسترودر میتواند باعث ایجاد حفره، ترک، اعوجاج یا ضعف ساختاری در قطعه نهایی شود.

IoT با ایجاد شبکهای از حسگرهای دادهبردار، این مشکلات را در لحظه ثبت کرده و به سیستم کنترل یا اپراتور هشدار میدهد. نتیجه این رویکرد:

کاهش ضایعات تولید

افزایش تکرارپذیری قطعات

بهبود کیفیت بر اساس دادههای واقعی

ایجاد Traceability کامل برای هر قطعه تولیدی

اجزای اصلی سیستم کنترل کیفیت مبتنی بر IoT در چاپ سهبعدی

۱. حسگرهای دما و رطوبت

دما و رطوبت نقش حیاتی در کیفیت اکستروژن و چسبندگی لایهها دارند.

سنسورهای محیطی و سنسورهای گرمایی متصل به دستگاه، پارامترهایی مانند:

دمای نازل

دمای بستر چاپ

دمای محفظه چاپ (Enclosure)

رطوبت نسبی محیط دستگاه

را ثبت و در صورت انحراف، به کنترلر اطلاع میدهند.

۲. حسگرهای ارتعاش و حرکت

این حسگرها لرزشهای ناخواسته دستگاه را تشخیص میدهند.

هر لرزش کوچک در محورهای X ،Y یا Z ممکن است باعث لایهبندی ناقص شود.

سنسورهای MEMS سهمحوره این دادهها را بلادرنگ به سیستم IoT ارسال میکنند.

۳. دوربینهای صنعتی و بینایی ماشین (Machine Vision)

سیستمهای دوربین هوشمند با رزولوشن بالا قادرند:

تشخیص خطاهای لایهای

شناسایی ترک یا انحراف در مسیر چاپ

پایش شکل و ضخامت هر لایه

را به کمک الگوریتمهای AI انجام دهند. این دادهها از طریق شبکه IoT ارسال و تحلیل میشوند.

۴. حسگرهای جریان و مصرف انرژی

تغییرات ناگهانی مصرف جریان موتورهای Stepper یا گرمکنها میتواند نشانهای از مشکل باشد.

این حسگرها الگوی مصرف دستگاه را بهعنوان شاخص سلامت ثبت میکنند.

۵. گرههای IoT و ارتباطات صنعتی

حسگرها به کمک گرههای IoT داده را از طریق پروتکلهایی مانند:

MQTT

OPC-UA

Modbus TCP

LoRaWAN (برای کارگاههای بزرگ)

به سیستم مرکزی ارسال میکنند.

تحلیل داده و ایجاد سیستم کنترل کیفیت خودکار

در مرحله پردازش، دادههای جمعآوریشده در داشبورد IoT یا پلتفرم ابری تجمیع میشوند. این پلتفرم وظایف زیر را انجام میدهد:

تحلیل الگوی لایهبندی

مقایسه پارامترهای چاپ با محدوده استاندارد

تشخیص خطای احتمالی با کمک یادگیری ماشین

توقف خودکار خروجی در شرایط بحرانی

تولید گزارش کیفیت (Quality Report) برای هر قطعه

این قابلیتها موجب ایجاد Closed-Loop Control در چاپ میشود؛ یعنی دستگاه بر اساس دادههای حسگر، خود را تنظیم میکند.

در چاپ سهبعدی فلزی از نوع SLM (Selective Laser Melting)، کوچکترین نوسان دمایی یا شدت لیزر میتواند باعث تخلخل یا ضعف ساختاری شود.

شرکتهای پیشرو از حسگرهای IoT مانند:

دوربینهای حرارتی برای پایش مذاب

سنسور اکسیژن محفظه

سنسور سرعت اسکن لیزر

استفاده میکنند تا هر لایه را بهصورت جداگانه بررسی کرده و کیفیت قطعه فلزی را تضمین کنند.

مزایای ادغام IoT با کنترل کیفیت چاپ سهبعدی

افزایش کیفیت و کاهش خطاهای لایهای

کاهش ضایعات مواد

افزایش قابلیت اطمینان و تکرارپذیری تولید

مستندسازی کامل فرآیند تولید هر قطعه

کاهش نیاز به بازرسی دستی و اپراتور انسانی

ایجاد تولید هوشمند (Smart Manufacturing)

ادغام اینترنت اشیا با چاپ سهبعدی صنعتی، مسیر تولید را از حالت تجربی به حالت دادهمحور، دقیق و هوشمند تبدیل میکند. با استفاده از حسگرها، بینایی ماشین و تحلیل بلادرنگ، میتوان کیفیت قطعات را در طول فرآیند تضمین کرد و به استانداردهای صنعتی نزدیکتر شد. آینده چاپ سهبعدی با IoT، ترکیب خودکارسازی، کنترل کیفیت پیشگیرانه و تولید کاملاً هوشمند است.

اگر به دنبال پیادهسازی این سیستم در پروژههای صنعتی خود هستید، همین حالا با شماره های ۰۹۱۲۸۵۷۸۰۴۶ و ۰۹۱۲۰۱۹۱۳۶۸ تماس بگیرید و یا به ایمیل info@iotbiz.ir درخواست خود را ارسال کنید تا مشاوره رایگان دریافت کنید و راهکار مناسب را دریافت کنید.