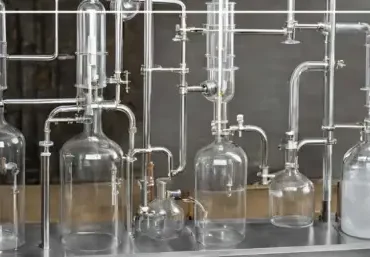

واحدهای تقطیر در پالایشگاهها و صنایع پتروشیمی از اصلیترین بخشهای جداسازی و خالصسازی نفت خام و ترکیبات آن هستند. در این فرآیند، کنترل دقیق جریانهای ورودی و خروجی اهمیت بالایی دارد، اما یکی از نقاط کلیدی در بهینهسازی عملیات، پایش جریان برگشتی (Reflux Flow Monitoring) است. جریان برگشتی، بخشی از مایعات بالای برج تقطیر است که پس از میعان دوباره به بالای برج بازگردانده میشود تا راندمان جداسازی افزایش یابد. مدیریت این جریان در لحظه میتواند تأثیر چشمگیری بر کیفیت محصول نهایی، مصرف انرژی و پایداری فرآیند داشته باشد.

ضرورت پایش لحظهای جریان برگشتی

جریان برگشتی نقش تنظیمکننده در تعادل حرارتی و ترکیبی برج تقطیر دارد. تغییرات ناگهانی در نرخ برگشت میتواند باعث:

- تغییر در خلوص برشهای سبک و سنگین

- افزایش مصرف بخار و انرژی

- ناپایداری در دمای سینیها و در نتیجه افت کیفیت محصول

- و حتی خطر آسیب به تجهیزات شود.

به همین دلیل استفاده از حسگرهای دقیق و سامانههای مانیتورینگ پیشرفته برای پایش لحظهای این جریان ضروری است.

اجزای سامانه پایش جریان برگشتی

سامانه پایش جریان برگشتی معمولاً شامل تجهیزات و زیرساختهای زیر است:

فلومترهای دقیق (Coriolis، مغناطیسی یا التراسونیک) برای اندازهگیری لحظهای دبی مایع برگشتی.

حسگرهای دما و فشار برای تحلیل شرایط فیزیکی جریان و جلوگیری از تغییرات ناگهانی.

سیستم کنترل توزیعشده (DCS) که دادههای حسگرها را در لحظه جمعآوری کرده و الگوریتمهای کنترلی را اجرا میکند.

پروتکلهای ارتباطی صنعتی نظیر Modbus، Profibus یا OPC-UA برای انتقال دادهها به اتاق کنترل.

داشبورد تحلیلی برای نمایش روند تغییرات جریان، دما و ترکیب شیمیایی در لحظه.

فرض کنید در یک واحد تقطیر اتمسفریک، جریان برگشتی به طور ناگهانی کاهش یابد. این تغییر باعث میشود دمای بالای برج افزایش پیدا کند و هیدروکربنهای سنگین وارد برش سبک شوند. سیستم مانیتورینگ با ثبت تغییرات لحظهای در دبی برگشتی و دمای سینیها، بلافاصله هشدار میدهد. اپراتور یا سیستم کنترل خودکار با تنظیم ولو کنترلی، نرخ جریان برگشتی را به مقدار بهینه بازمیگرداند و کیفیت محصول حفظ میشود. بدون این سامانه، چنین تغییری میتوانست منجر به افت کیفیت بنزین تولیدی یا افزایش بار اضافی روی واحدهای پاییندستی شود.

مزایای استفاده از سامانه پایش هوشمند جریان برگشتی

بهبود کیفیت محصول با حفظ دقت در کنترل دمای برج و ترکیب بخارات.

کاهش مصرف انرژی از طریق بهینهسازی تعادل حرارتی.

افزایش ایمنی فرآیند با جلوگیری از نوسانات ناگهانی و آسیب به تجهیزات.

پشتیبانی از تصمیمگیری مبتنی بر داده از طریق داشبوردهای لحظهای و گزارشهای تاریخی.

امکان یکپارچهسازی با IoT برای پایش از راه دور و تحلیل پیشبینانه.

پایش جریان برگشتی در واحدهای تقطیر یک بخش حیاتی از مدیریت هوشمند فرآیند است که با کمک حسگرهای دقیق و سامانههای کنترل پیشرفته، امکان دستیابی به بهرهوری انرژی، کیفیت بالاتر محصولات و پایداری عملیاتی را فراهم میکند. این فناوری با ارائه هشدارهای بهموقع و دادههای بلادرنگ، نقش کلیدی در دیجیتالسازی پالایشگاهها و حرکت به سمت صنعت ۴.۰ ایفا میکند.

اگر به دنبال پیادهسازی این سیستم در پروژههای صنعتی خود هستید، همین حالا با شماره های ۰۹۱۲۸۵۷۸۰۴۶ و ۰۹۱۲۰۱۹۱۳۶۸ تماس بگیرید و یا به ایمیل info@iotbiz.ir درخواست خود را ارسال کنید تا مشاوره رایگان دریافت کنید و راهکار مناسب را دریافت کنید.