تولید نان صنعتی بهعنوان یکی از مهمترین بخشهای صنایع غذایی، نیازمند کنترل دقیق فرآیند، یکنواختی کیفیت، ایمنی بهداشتی و بهرهوری بالا است. پارامترهایی مانند دما، رطوبت، زمان تخمیر، سرعت اختلاط خمیر و شرایط پخت، تأثیر مستقیمی بر بافت، طعم و ماندگاری نان دارند. استفاده از حسگرهای هوشمند مبتنی بر اینترنت اشیا (IoT) امکان پایش بلادرنگ این متغیرها و کنترل دقیق خطوط تولید نان صنعتی را فراهم میکند.

چالشهای تولید نان صنعتی

در خطوط تولید سنتی، بسیاری از تنظیمات بر اساس تجربه اپراتور انجام میشود. این رویکرد میتواند منجر به نوسان کیفیت، افزایش ضایعات، مصرف بالای انرژی و عدم یکنواختی محصول نهایی شود. همچنین تشخیص دیرهنگام انحراف در دما یا رطوبت تونل پخت، ممکن است باعث تولید نان خارج از استاندارد گردد.

پارامترهای کلیدی قابل پایش

در سامانههای پایش هوشمند نان صنعتی، پارامترهای متعددی بهصورت پیوسته اندازهگیری میشوند. این پارامترها شامل دمای خمیر، رطوبت محیط تخمیر، زمان و شرایط تخمیر، دمای تونل پخت، رطوبت هوای پخت، سرعت نوار نقاله و مصرف انرژی تجهیزات هستند. پایش همزمان این دادهها، کنترل یکنواخت کیفیت را امکانپذیر میسازد.

حسگرهای هوشمند مورد استفاده

برای پایش خطوط تولید نان صنعتی، از سنسورهای دما و رطوبت صنعتی (Food-grade)، حسگرهای فشار و وزن خمیر، سنسورهای نوری برای بررسی رنگ سطح نان، حسگرهای جریان انرژی و سنسورهای موقعیت نوار نقاله استفاده میشود. این حسگرها باید مقاوم در برابر حرارت، رطوبت و شرایط شستوشوی صنعتی (CIP) باشند.

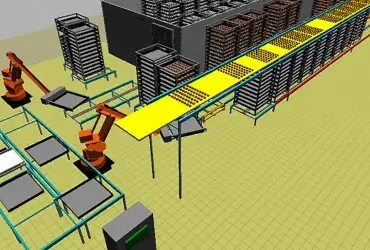

معماری IoT در خطوط نان صنعتی

در معماری IoT، حسگرها به کنترلرهای صنعتی (PLC) و گیتویهای IoT متصل میشوند. دادهها از طریق پروتکلهایی مانند Modbus، MQTT و OPC UA منتقل شده و در لایه Edge پردازش اولیه انجام میشود. در صورت انحراف از محدودههای استاندارد، هشدارهای فوری به سیستم کنترلی یا اپراتور ارسال میشود. دادههای ذخیرهشده برای تحلیلهای بلندمدت و بهینهسازی فرآیند مورد استفاده قرار میگیرند.

کنترل کیفیت و یکنواختی محصول

یکی از مزایای اصلی حسگرهای هوشمند، حفظ یکنواختی کیفیت نان در تولید انبوه است. پایش دقیق دما و رطوبت در مرحله تخمیر و پخت، از ایجاد نانهای کمپخت یا بیشپخت جلوگیری میکند. همچنین کنترل رنگ و بافت سطح نان با حسگرهای نوری، تضمینکننده کیفیت ظاهری محصول نهایی است.

کاهش ضایعات و مصرف انرژی

پایش هوشمند فرآیند تولید نان، منجر به کاهش ضایعات مواد اولیه و بهینهسازی مصرف انرژی میشود. تنظیم خودکار دمای تونل پخت و زمان فرآیند بر اساس دادههای واقعی، از اتلاف انرژی جلوگیری کرده و هزینههای عملیاتی را کاهش میدهد.

نگهداری پیشبینانه

تجهیزات دادههای حسگرهای متصل امکان نگهداری پیشبینانه تجهیزات مانند میکسرها، تونلهای پخت و نوار نقالهها را فراهم میکند. تحلیل لرزش، دما و مصرف انرژی تجهیزات میتواند نشانههای اولیه خرابی را شناسایی کرده و از توقف ناگهانی خط تولید جلوگیری کند.

چالشهای پیادهسازی

از مهمترین چالشها میتوان به کالیبراسیون دقیق حسگرها، امنیت دادهها، یکپارچگی با خطوط تولید قدیمی و پایداری عملکرد در محیطهای گرم و مرطوب اشاره کرد. انتخاب تجهیزات صنعتی استاندارد و طراحی معماری مناسب، نقش کلیدی در موفقیت سامانه دارد.

پایش تولید نان صنعتی با حسگرهای هوشمند مبتنی بر IoT، امکان کنترل بلادرنگ، افزایش کیفیت محصول، کاهش ضایعات و بهبود بهرهوری انرژی را فراهم میکند. این رویکرد دادهمحور، گامی مهم در جهت هوشمندسازی صنایع غذایی و ارتقای رقابتپذیری واحدهای تولید نان صنعتی است.

اگر به دنبال پیادهسازی این سیستم در پروژههای صنعتی خود هستید، همین حالا با شماره های ۰۹۱۲۸۵۷۸۰۴۶ و ۰۹۱۲۰۱۹۱۳۶۸ تماس بگیرید و یا به ایمیل info@iotbiz.ir درخواست خود را ارسال کنید تا مشاوره رایگان دریافت کنید و راهکار مناسب را دریافت کنید.