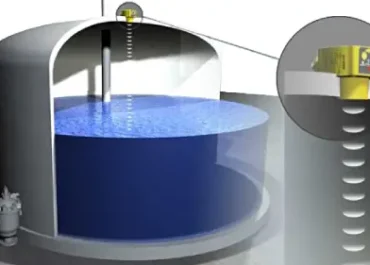

پایش سطح مخازن ذخیرهسازی، یکی از اجزای کلیدی در مدیریت ایمن و کارآمد فرآیندهای صنعتی است. این سیستمها با هدف اندازهگیری مداوم میزان پرشدگی مخزنها، جلوگیری از سرریز، خشک شدن و کنترل دقیق موجودی مواد طراحی میشوند. پایش سطح در صنایعی مانند نفت و گاز، پتروشیمی، آب و فاضلاب، غذایی و دارویی، بهطور مستقیم بر ایمنی، بهرهوری و کیفیت محصول تأثیر میگذارد.

در طراحی سیستم پایش سطح، نوع سیال، شرایط محیطی، ساختار مخزن و نیازمندیهای دقت و کنترل، تعیینکننده نوع فناوری سنجش، شیوه انتقال داده و نحوهی اتصال به سامانههای کنترل مرکزی هستند.

فناوریهای اندازهگیری سطح مایعات

روشهای تماسی (Contact-Based)

۱٫ هیدرواستاتیک: با اندازهگیری فشار سیال در انتهای مخزن و استفاده از چگالی مشخص، ارتفاع سطح مایع محاسبه میشود. این روش برای مایعات پایدار و مخازن ساده کاربرد دارد.

۲٫ ریدسوئیچ و شناور مغناطیسی: شناور در سطح مایع بالا و پایین میرود و با تحریک سوئیچهای مغناطیسی، سطوح مشخصی را شناسایی میکند. این روش ساده و اقتصادی، مناسب برای سیالات غیرخورنده است.

۳٫ سنسورهای خازنی یا مقاومتی:با تغییر خواص الکتریکی ناشی از حضور یا عدم حضور سیال، سطح را تشخیص میدهند. بیشتر برای مایعات رسانا و محیطهای تمیز کاربرد دارد.

روشهای غیرتماسی (Non-Contact)

۱٫ آلتراسونیک: ارسال پالس صوتی و تحلیل زمان بازگشت آن برای محاسبه فاصله تا سطح سیال. این روش ساده، بدون تماس فیزیکی، اما حساس به بخار و کف است.

۲٫ راداری: ارسال امواج مایکروویو (در فرکانسهای ۲۴ یا ۸۰ گیگاهرتز) و دریافت بازتاب آن از سطح مایع، حتی در شرایط بخار، دمای بالا یا محیطهای خورنده. این فناوری دقت بسیار بالا دارد و در حال حاضر در صنایع حساس ترجیح داده میشود.

۳٫ لیزری: برای کاربردهایی که نیاز به دقت میلیمتری دارند و سطح مایع شفاف یا منعکسکننده است. استفاده از لیزر محدود به محیطهایی با آلودگی نوری کم و بدون بخار زیاد است.

پروتکلهای رایج برای انتقال داده در پایش سطح

سیگنال ۴-۲۰ میلیآمپر: سادهترین و پرکاربردترین روش ارتباط آنالوگ در صنایع. مقاوم در برابر نویز و قابل استفاده در فواصل طولانی.

HART: ترکیبی از آنالوگ و دیجیتال، امکان پیکربندی و دریافت دادههای تشخیصی را روی همان خط ۴-۲۰mA فراهم میکند.

Modbus RTU: ارتباط دیجیتال از طریق درگاه سریال (RS-485)، مناسب برای اتصال چندین دستگاه به یک PLC.

Modbus TCP: نسخه تحت شبکه اترنت، مناسب برای محیطهای صنعتی با زیرساخت شبکه گسترده.

PROFIBUS / PROFINET: پروتکلهای پیشرفته و پرسرعت برای یکپارچهسازی با سیستمهای کنترل اتوماسیون صنعتی سطح بالا.

LoRaWAN یا NB-IoT: ارتباطات بیسیم کممصرف، مناسب برای مکانهایی که کابلکشی ممکن نیست یا دسترسی به برق محدود است.

معیارهای انتخاب فناوری پایش سطح

نوع سیال: اگر سیال خورنده، سمی یا دارای بخار زیاد است، باید از سنسورهای غیرتماسی مقاوم استفاده شود.

ساختار مخزن: ارتفاع، شکل داخلی، وجود موانع یا سقف بسته در انتخاب نوع سنسور مؤثر است.

شرایط محیطی: دما، فشار، وجود بخار یا گرد و غبار بر عملکرد فناوریهایی مانند آلتراسونیک یا لیزری اثر میگذارد.

دقت مورد نیاز:در برخی کاربردها فقط شناسایی سطح بحرانی کافی است، اما در برخی دیگر، اندازهگیری دقیق سطح با دقت میلیمتر لازم است.

زیرساخت کنترل: سازگاری با پروتکلهای موجود در سایت، وجود PLC یا SCADA و نیاز به کابلکشی یا بیسیم بودن در انتخاب مهم است.

هزینه نگهداری: برخی فناوریها نیاز به کالیبراسیون و سرویس دورهای دارند، درحالیکه برخی دیگر بدون نیاز به مداخله انسانی کار میکنند.

در یک مجموعه فرآیندی فعال در حوزه شیمیایی، چهار مخزن با کاربردهای مختلف نیاز به پایش دقیق سطح داشتند: اسید خورنده، سود سوزآور، آب خالص و محلول نهایی با ویسکوزیته متغیر. با بررسی دقیق شرایط فیزیکی و شیمیایی سیالات، از سنسورهای راداری با آنتنهای پوششدهیشده استفاده شد تا دوام و دقت در بلندمدت تضمین شود.

سیستم طراحیشده با استفاده از PLC و پروتکل Modbus RTU به شبکه کنترل متصل شد. مقادیر سطح در اتاق کنترل نمایش داده میشوند و آلارمهای سطح بالا و پایین در نرمافزار SCADA تعریف شدهاند. همچنین، امکان ارسال هشدار پیامکی برای سطوح بحرانی وجود دارد.

نتایج پیادهسازی:

– کاهش خطای انسانی در اندازهگیری دستی

– افزایش ایمنی پرسنل و جلوگیری از تماس با مواد خطرناک

– قابلیت گزارشگیری دورهای از روند مصرف و سطح سیالات

– حذف توقف تولید ناشی از سرریز یا خالی شدن مخازن

اگر به دنبال راهاندازی سیستم پایش سطح مخازن در مجموعه صنعتی خود هستید و میخواهید فناوری مناسب بر اساس تحلیل فنی کامل انجام گیرد تا دقت، دوام و سازگاری با زیرساخت موجود تضمین شود. همین حالا با شماره های ۰۹۱۲۸۵۷۸۰۴۶ و ۰۹۱۲۰۱۹۱۳۶۸ تماس بگیرید و یا به ایمیل info@iotbiz.ir درخواست خود را ارسال کنید تا مشاوره رایگان دریافت کنید و راهکار مناسب را دریافت کنید.