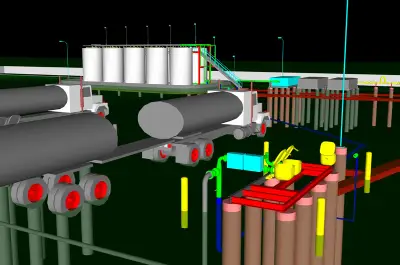

انتقال سیالات سنگین مانند نفت خام سنگین، قیر یا دوغابهای صنعتی در خطوط لوله، همواره با چالشهایی همراه است. ویسکوزیته بالای این سیالات بهشدت به دما وابسته است و هرگونه کاهش دما میتواند باعث افزایش مقاومت جریان، کاهش راندمان انتقال و حتی انسداد خط لوله شود. برای مقابله با این مشکلات، سامانههای مدیریت دمای سیالات سنگین در خطوط انتقال توسعه یافتهاند که بر پایه ترکیب فناوریهای سنجش هوشمند، سیستمهای گرمایش و الگوریتمهای کنترل پیشرفته کار میکنند. این سامانهها به اپراتورها کمک میکنند تا جریان پایدار و ایمن سیالات سنگین در مسافتهای طولانی تضمین شود.

اجزای کلیدی سامانه

۱٫ سنسورهای دما و فشار توزیعشده

- استفاده از سنسورهای RTD و ترموکوپلهای مقاوم در طول خط.

- بهرهگیری از فناوری فیبر نوری DTS (Distributed Temperature Sensing) برای پایش لحظهای دما در بازههای مکانی یک متری.

- ارسال دادهها به سیستم مانیتورینگ مرکزی از طریق شبکههای LoRaWAN، NB-IoT یا Modbus TCP.

2. سیستمهای گرمایش خط لوله

- گرمایش الکتریکی (Electrical Heat Tracing): کابلهای حرارتی نصبشده روی لوله که با کنترل هوشمند دما فعال یا غیرفعال میشوند.

- گرمایش سیال کمکی (Hot Fluid Circulation): عبور سیال داغ در لولههای موازی یا جکت برای حفظ دمای سیال سنگین.

- عایقکاری حرارتی پیشرفته: استفاده از فومهای پلییورتان یا پوششهای چندلایه برای کاهش تلفات حرارتی.

۳٫ سیستم کنترل و اتوماسیون

- پیادهسازی الگوریتمهای PID و MPC (Model Predictive Control) جهت کنترل دقیق دما.

- ارتباط با سیستم SCADA و ارسال هشدار در صورت انحراف دما از محدوده مجاز.

- ذخیرهسازی دادهها در فضای ابری و استفاده از مدلهای یادگیری ماشین برای پیشبینی افت دما در مسیرهای طولانی.

۴٫ داشبورد مانیتورینگ یکپارچه

- نمایش لحظهای پروفایل دما در طول خط انتقال.

- گزارشگیری خودکار از میزان انرژی مصرفی در گرمایش.

- امکان مقایسه دادههای تاریخی و تحلیل روندها برای بهینهسازی مصرف انرژی.

روشهای فنی مدیریت دما

مدلسازی حرارتی لوله: استفاده از معادلات انتقال حرارت برای تخمین دمای سیال در طول مسیر و تعیین نیاز به گرمایش.

پایش ویسکوزیته بر اساس دما: ترکیب دادههای دما با مدلهای رئولوژیکی سیال جهت پیشبینی فشار مورد نیاز پمپ.

تحلیل انرژی: بهینهسازی مصرف برق یا سوخت در سیستمهای گرمایشی برای کاهش هزینهها.

یادگیری ماشین: آموزش مدلها با دادههای تاریخی برای پیشبینی نقاط بحرانی افت دما.

در یک پروژه انتقال نفت خام سنگین از میدان نفتی به پالایشگاه به طول ۷۰ کیلومتر، سامانه مدیریت دما با استفاده از فیبر نوری DTS و کابلهای گرمایش الکتریکی اجرا شد. پس از بهرهبرداری:

دادههای لحظهای نشان دادند که در بخشهای مرتفع مسیر، افت دما تا ۱۲°C رخ میدهد.

سیستم کنترل MPC بهطور خودکار شدت گرمایش در آن نواحی را افزایش داد تا دما در محدوده مطلوب باقی بماند.

با این رویکرد، فشار پمپها ۸٪ کاهش یافت و مصرف انرژی گرمایش تا ۱۵٪ بهینه شد.

نتیجه این بود که خط لوله بدون توقفهای ناگهانی و با راندمان بالا به کار خود ادامه داد.

مزایای سامانه

پایداری جریان: جلوگیری از انسداد و کاهش فشار پمپها.

کاهش هزینه عملیاتی: بهینهسازی مصرف انرژی در سیستمهای گرمایش.

ایمنی بالاتر: پیشگیری از خطرات ناشی از افت شدید دما و تشکیل رسوبات.

یکپارچهسازی با سیستمهای موجود: اتصال مستقیم به SCADA و امکان کنترل از راه دور.

پیشبینی وضعیت آینده: با استفاده از دادههای تاریخی و الگوریتمهای هوش مصنوعی.

سامانههای مدیریت دمای سیالات سنگین در خطوط انتقال با بهرهگیری از سنسورهای پیشرفته، سیستمهای گرمایش هوشمند و الگوریتمهای کنترلی مدرن، ابزاری حیاتی برای تضمین انتقال ایمن و پایدار هستند. این سامانهها نهتنها ریسک توقف تولید را کاهش میدهند، بلکه هزینههای انرژی و تعمیرات را بهطور چشمگیری بهینه میسازند. در نتیجه، استفاده از آنها برای صنایع نفت و گاز که با انتقال نفت خام سنگین و سیالات مشابه مواجه هستند، ضرورتی راهبردی محسوب میشود.

اگر به دنبال پیادهسازی این سیستم در پروژههای صنعتی خود هستید، همین حالا با شماره های ۰۹۱۲۸۵۷۸۰۴۶ و ۰۹۱۲۰۱۹۱۳۶۸ تماس بگیرید و یا به ایمیل info@iotbiz.ir درخواست خود را ارسال کنید تا مشاوره رایگان دریافت کنید و راهکار مناسب را دریافت کنید.